Lean Ingenieure - Tobias Guller

Robert-Leicht-Str. 137b, 70569 Stuttgart

Kontaktinformationen

Lean Construction Lexikon - Lean Glossar für den Bausektor

Einige der unten definierten Begriffe prägen teilweise ein neues Verständnis von bisher oft genutzten Worten im Bauwesen. Bei den Definitionen habe ich mich eng an dem englischen Glossar des Lean Construction Institutes orientiert.

Schnellverweise

# , A , B , C , D , E , F , G , H , I , J , K , L , M , N , O , P , Q , R , S , T , U , V , W , X , Y , Z

Lexikon durchsuchen

Zum Durchsuchen des Lexikons drücken Sie bitte gleichzeitig die Tasten "Strg" und "F" und geben Sie dann den gesuchten Begriff in das erscheinende Suchfeld ein, indem Sie einfach drauflos tippen und mit "Enter" bestätigen. Das Suchfeld erscheint je nach Browser am oberen oder unteren Rand des Browserfensters.

Welcher Begriff fehlt noch?

Vielen Dank für Ihr Feedback, das in jedem Fall bearbeitet wird!

#

5 S, 5 A

Eine Methode zur Organisation des Arbeitsplatzes. Ziel dieses aus der japanischen Produktion stammenden Konzeptes ist es die Arbeit durch einen Standard für Ordnung und Sauberkeit störungsfrei zu gestalten. Erreicht wird dies durch ein sicheres, sauberes und übersichtlich gestaltetes Arbeitsumfeld, welches die Grundlage für die Verbesserung der Arbeitsprozesse legt.

Die 5 S stehen für die japanischen Worte "Seiri" = Sortiere aus, "Seiton" = Stelle ordentlich hin, "Seiso" = Säubere, "Seiketsu" = Sauberkeit aufrechthalten und "Shitsuke" = Selbstdisziplin üben.

Die Methode in 5 Schritten als deutsche Schreibweise mit 5 "A":

- Aussortieren (was wird gebraucht, was nicht)

- Aufräumen (Arbeitsmittel ergonomisch anordnen)

- Arbeitsplatzsauberkeit (Defekte, Abweichungen und Ineffizienzen sichtbar machen)

- Anordnung zur Regel machen (Standard auch visuell unterstützen)

- Alle Punkte einhalten und verbessern

5 Warum - Analyse

Eine Problemlösungstechnik, bei der man den wahren Grund für ein Problem aufdeckt. Das geschieht ganz banal durch das Fragen nach dem Warum

(mindestens 5 Mal). So führen die wiederholten Fragen nach dem Grund für eine Abweichung (einen Fehler) von oberflächlichen Symptomen zu den wahren Ursachen.

Dabei wird nicht bohrend nachgefragt, sondern der Mitarbeiter dazu angehalten sich die Fragen selbst zu stellen und zu beantworten.

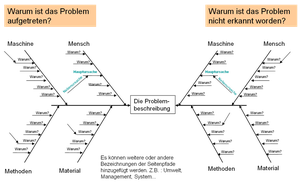

Dieser Ansatz wird oftmals durch weitere Werkzeuge ergänzt, wie visuelle Darstellungen von Ursache und Wirkung. Oft wird dies in einem Fischgrätendiagramm dargestellt.

A

A3, A3 Bericht, A3 Prozess

Ein Problemlösungs-, Bewertungs-, Entscheidungs- und Persönlichkeitsentwicklungsinstrument. Der A3 Prozess ermöglicht eine teambasierte und fundierte Entscheidungsfindung, die dem Prinzip eines PDCA folgt.

Den Namen verdankt dieses Instrument dem einseitigen Bericht als Ergebnis des A3 Prozesses im DIN A3 Format. Das Format unterstützt die Umsetzung einer Verbesserungsalternative, da es auf

rationaler Grundlage die folgenden Bereiche transparent darstellt: Hintergrund zum Problem, Problembeschreibung, Analyse mit Wurzelursache(n), Vorgeschlagene Maßnahmen und erwartete Ergebnisse

samt Umsetzungszeitplan.

B

Baustellenleitstand

Eine Tafel zur Visualisierung des Projektstatus. Meist direkt am Ort des Geschehens (jap. Gemba, hier: auf der Baustelle) oder am Bauleitungscontainer aufgebaut. Oft Ort der täglichen Koordinierungsbesprechungen mit allen Gewerken in einem kurzzyklischen Abweichungsmanagement nach dem Vorbild des Shop Floor-Managements (z. B. im Rahmen der Bauablaufplanung und -Steuerung mit dem Last Planner® System).

Der Baustellenleitstand wird mit dem Ziel aufgebaut für eine verbesserte Kommunikation

sowie kontinuierliche Verbesserung durch transparente Darstellung der Abläufe zu sorgen. Es können Informationen zu Leistungskennzahlen, Lean-Prinzipien, Sicherheitshinweise,

Fehlerüberüberwachung und der Baustellenüberblick abgebildet werden. Die visuelle Abbildung der geplanten Bauproduktion soll die Abweichungsanalyse erleichtern und helfen Probleme der

Bauproduktion frühzeitig aufzudecken.

Der Begriff wurde von Alexander Hofacker, Gernot Hickethier und Tobias Bregenhorn erstmals in einem Aufsatz 2011 geprägt. In dem beschreiben sie den Aufbau und Nutzen nach dem Vorbild der in Südamerika und Japan existierenden Formen zur visuellen Unterstützung des Baustellenmanagements.

Im Bild rechts sehen Sie ein Beispiel eines Baustellenleitstandes mit einer Materialliefertafel, auf der die geplanten Lieferungen mit Uhrzeit und Tag für alle sichtbar festgehalten werden.

BIM, Building Information Modelling

Der Prozess zur modellgestützten Erstellung und dem Management von Gebäudedaten über den gesamten Lebenszyklus. Für BIM nutzt man dreidimensionale (3D), dynamische Echtzeit-Modellierungssoftware. BIM-Modelle umfassen die realistische Abbildung von Tragwerkskonzepten, Raumprogrammen, geografischen Informationen sowie Mengen und Proportionen der Gebäudekomponenten.

Mit Hilfe von BIM lassen sich auch vierdimensionale (4D) Simulationen erstellen. Damit kann man den geplanten Bauablauf darstellen. Die Eigenschaft von 5D Modellen umfasst dann noch die

modellasierte Kostenschätzung. Es gibt ein Reifegradmodell der Britischen BIM Tasks Group, das die Anwendung in 4 Reifegrade einteilt:

- Level 0 - konventionelle 2D Planungen

- Level 1 - kritische Bereiche in 3D neben anderen Planungen in 2D, Austausch erfolgt per Mail

- Level 2 - verschiedene 3D Modelle der Fachplaner werden über eine Plattform zentral abgelegt und ausgetauscht, der Planungsstand wird standardisiert mit dem Bauherrn ausgetauscht

- Level 3 - ein integriertes digitales Modell mit standardisierten Prozessen für Datenaustausch via Modell-Server und Cloud Technologien, Experten gehen davon aus, dass für die Umsetzung integrierte Planungsteams am besten geeignet und am effektivsten wären

Level 2 ist in England ab 2016 verpflichtend für öffentliche Bauvorhaben.

BIM stellt eine ideale Plattform dar, um gleichzeitig Gespräche über die Planung von Bauobjekt und Bauprozess zu unterstützen und wird somit häufig bei Integrierter Projektabwicklung verwendet.

Big Room Konzept

Im Gegensatz zur ursprünglichen Bedeutung und Rolle des Big Room (jap. Obeya) ist für das Bauwesen nur eine Arbeitsdefinition verfügbar. Ein gemeinsames Verständnis hat sich noch nicht herausgebildet, auch wenn der Begriff im Zusammenhang mit Lean Construction gebräuchlich ist. Diese Definition soll nur einen Überblick über die gebräuchlichen Merkmale eines Big Room geben.

Ein Big Room kommt für große Projekte in Frage, bei denen der Planungserfolg in hohem Maße durch die Vorteile der Kollaboration in Bezug auf den Informationsaustausch, Wissenstransfer und schnelles Feedback beeinflusst wird (siehe öffentliche Großprojekte und industrielle Anlagen).

Der Raum ist typischer Weise als Großraumbüro eingerichtet, dass in kleinere Gruppen (s. g. Planungscluster) unterteilt ist. Auffällig sind große Tafeln und vielfältige Besprechungsmöglichkeiten. Um den Raum zu einem effektiven Instrument zu machen werden Methoden für extreme Kollaboration angewendet, die sich aus dem Konzept der Concurrent Design Facility (CDF) ableiten. Das sich der Eindruck einer Einsatzzentrale der NASA durchaus auch für den Besucher eines Big Rooms ergibt, bestätigt dieses Video.

In einem Big Room arbeiten Mitarbeiter verschiedener Planungs- und Architekturbüros sowie Bauherrenvertreter, Projektsteuerer und Mitarbeiter von Generalunternehmen, kritischen Nachunternehmen und Haupt-Lieferanten über die Dauer des Projektes zusammen.

Ein Big Room Konzept gilt als Katalysator für die erfolgreiche Anwendung von integrierter Projektabwicklung (IPD). Ein Big Room hilft dabei die Schnittstellenprobleme durch die Zerstückelung des Planungsprozesses in Disziplinen und Fachrichtungen zu lösen.

C

Choosing by Advantages (Decision Making System), CBA

Ein System mit einer Reihe von Verfahren zur Entscheidungsfindung, das sich nur auf die Unterschiede in bewerteten Vorteilen verschiedener Alternativen stützt. Es kann Personen und Gruppen dabei helfen die Qualität von Entscheidungen zu verbessern.

Im Zusammenhang mit einem A3 ergibt sich eine schnell erfassbare und nachvollziehbare Dokumentation der Entscheidung. Choosing by Advantages verbessert das Verständnis vom Zustandekommen einer Entscheidung und das Verständnis von der Auswahl der Kriterien. Der Entscheidungsprozess mit CBA wird nicht mehr von Machtbefugnissen beeinflusst sondern stellt vielmehr ein transparentes Verfahren dar. Das zusammen erhöht auch die Qualität der Umsetzung.

CBA entstand als Ergebnis jahrzentlanger Entwicklungen gefördert von der Utah State University und des U.S. Forest Service. Zunächst im Value Engineering verbreitet genutzt, hat die Lean Construction Gemeinschaft diese Art der Entscheidungsfindung für sich entdeckt. Mehr darüber erfahren Sie auf der Seite des Institute for Decision Innovations oder den Workshops von Lean Ingenieure.

Concurrent Engineering / Design

Verfahren zur simultanen Planung von Bauobjekt und Bauprozess, das in den letzten Jahrzehnten ausgehend von der Raumfahrt in der Entwicklung von Gebäuden im Rahmen integrierter Projektabwicklung an Bedeutung gewonnen hat.

Im Gegensatz zu einer getrennten Planung von Objekt und Bauprozess wird hier bei der Entwicklung des Projektes beides parallel geplant. Dafür ist die Integration des Ausführungs-Know-hows in den Planungsprozess notwendig und die Anwendung von modellbasierter 3D Planungssoftware empfehlenswert.

Statt der traditionellen regelmäßigen Treffen für Planungsbesprechungen und anschließender zeitlich und räumlich getrennter Überarbeitungsschritte kombiniert Concurrent Engineering die Planungs- und Besprechungszyklen. Das verstärkt und verkürzt die Abspracheprozesse im Planungsteam und sorgt dafür, dass die Planungsdauern erheblich verkürzt werden. Gefördert wird diese Vorgehen durch ein Big Room Konzept.

Communities of Practice, Regionale Praxisgruppen

Praxisgruppen in denen sich Anwender und Interessierte treffen, um ein gemeinsames Verständnis der neuen Arbeitsweisen und Methoden durch Lean Management im Bauwesen zu erhalten. Im Besten Fall sind regionale Praxisgruppen ein Ort um sich zu vernetzen, voneinander zu lernen und sein Verständnis der Ideen rund um Lean Construction zu erweitern.

Diese Treffen sind für Bauherrn Architekten und Fachplaner, Ingenieure, Generalunternehmer, Nachunternehmer und Lieferanten gleichermaßen eine große Hilfe, um den Einstieg in die Lean Welt zu finden. Ziel ist es die Ideen und das Verständnis der Lean Begriffe und Methoden zu vertiefen. Darüber hinaus sind auch firmeninterne Lerngruppen (siehe Jishuken) nützlich.

Die in den USA entstandenen Communities of Practice (CoPs) arbeiten aus einem festgeschriebenen Selbstverständnis heraus und unterliegen einer Gründungsrichtlinie. Mehr zu den englischsprachen CoPs finden sie auf der Homepage des Lean Construction Institutes, USA.

Wenn Sie Interesse haben in einer regionalen Praxisgruppe in Deutschland mitzuwirken oder selbst eine zu gründen, dann wenden Sie sich an das Deutsche Lean Construction Institut.

Community, Lean Construction weltweit

Die Entwicklung einer weltweiten Lean Construction Community begann mit der Gründung der International Group for Lean Construction 1993 (kurz: IGLC) und insbesondere der Gründung des Lean Constrcution Institutes in den USA 1997. Seitdem entstanden überall auf der Welt kleinere und größere Forschungsverbände und nationale Lean Construction Institute.

Derzeit existieren Lean Construction Institute und nationale Ansprechparter in über 47 Ländern. Einen Überblick über die weltweite Lean Construction Community mit aktiven Gruppen finden Sie hier zum Download.

E

Erstdurchlaufstudien, First Run Studies

Eine gemeinsame Simulation oder reale Durchführung eines kritischen Prozesses auf der Baustelle. Entwickelt von Lean Construction Institute in den USA. Kann zur Optimierung jeder Aktivität genutzt werden. Besonders gut jedoch geeignet für sich wiederholende Bauprozesse mit hohen Einsparpotentialen aufgrund der Wiederholungen oder für besonders riskante eventuell einmalige Prozesse mit hohen Fehlerkosten.

Der Ablauf folgt einem PDCA Zyklus und kann folgendermaßen beschrieben werden:

- Alle Beteiligten (auch ausführende Handwerker) erstellen ein Ablaufdiagramm des ausgewählten Prozesses (z.B. Fassadenelemente einbringen und einbauen) - ein gemeinsames "Drehbuch" entsteht

- Prozessverbesserungen werden besprochen und das Ablaufdiagramm überarbeitet

- Der neue Prozess wird auf Qualitäts-, Arbeits- und Kosten- bzw. Zeitrisiken geprüft und Gegenmaßnahmen werden entwickelt und festgehalten

- Festlegen der zu beobachtenden bzw. zu messenden Parameter während des Erstdurchlaufes des Prozesses

- Durchführen des Erstdurchlaufes und festhalten aller Ereignisse (idealerweise auch per Video)

- Zusammentragen aller Beobachtungen und Durchsprache im Team (bei Videoaufzeichnungen erhalten die Ausführenden als erste die Gelegenheit das Video zu sehen und Gegenmaßnahmen vorzuschlagen)

- Besprechen von Verbesserungen und Aufstellen eines überarbeiteten Plans

- Ausführen des neuen verbesserten Prozesses, was häufig direkt in einen erneuten Beginn des PDCA Zyklus mündet

Auch virtuell lassen sich solche Erstdurchlaufstudien mit BIM in 3D machen, wie unlängst Hung V. Nguyen, Baris Lostuvali und Iris D. Tommelein in ihrer Veröffentlichung gezeigt

haben.

G

Gemba oder Genba

japanisch für "Ort des Geschehens", also da wo etwas tatsächlich stattfindet oder stattgefunden hat.

Im Kontext von Prozessverbesserungen wird damit auf den Ort verwiesen an dem die tatsächliche Wertschöpfung stattfindet. Das kann in der Produktion der Shop Floor sein, im Service Bereich die Kasse oder im Bauwesen die Baugrube oder der PC-Arbeitsplatz mit dem Kalkulationsprogramm.

"Go to Gemba" oder der "Gemba Walk" ist somit ein wichtiger Aspekt der Lean-Philosophie. Ähnlich, wie Journalisten vom Ort des Geschehens berichten, um authentische und verlässliche Echtzeitinformationen zu erhalten, lassen sich wertschöpfende Prozesse und Verschwendung nur dann völlig durchdringen, wenn man sich an den Ort begibt, an dem Wertschöpfung stattfindet.

Vom Management verlangt dieser Ansatz den Schreibtisch zu verlassen, um Annahmen durch eigene Beobachtungen zu ersetzen. Die Führungskraft macht also einen Gemba Walk! Ziel ist es zu Beobachten und durch den Austausch mit den Beteiligten im Prozess zu lernen welche Zusammenhänge wie zu welchen Ergebnissen führen. Festgehalten werden solche Beobachtungen im Rahmen eines A3 Prozesse auf einem A3.

Dadurch werden oftmals zu neuen Ideen für Prozessverbesserungen entwickelt, die Ursachenfindung bei Abweichungen erleichtert und die Entscheidungsfindung vereinfacht.

I

integrierte Form des Bauvertrages, Integrated Form of Agreement (IFOA)

Ein für mehrere Parteien konzipiertes Vertragsmodell zur Beschreibung der Art der Zusammenarbeit (relationaler Vertrag) zwischen Bauherr, Planern und Generalunternehmer (teilweise auch Risikogewerke und Hauptlieferanten) für die Dauer eines Bauprojektes.

Die Einzigartigkeit des Vertragsmodells besteht in der Beteiligung der Vertragsparteien an den Risiken im Projekt in Höhe des Gewinns und gleichzeitiger Beteiligung an Kosteneinsparungen prozentual zum zu tragenden Risiko. Zusätzlich ist der Vertrag so aufgestellt, dass Innovationen und kreative Ideen belohnt und ein freier Austausch von Informationen zur Steigerung der Qualität gefördert wird.

Eine deutsche Interpretation der IFOA durch Prof. Dr. Fritz Gehbauer finden Sie in einer Kurzfassung auf den

Seiten des Institutes für Technologie und Management im Baubetrieb des Karlsruhe Institute of Technology (KIT). Einige Rechtsanwaltskanzleien haben bereits erste Vorbereitungen zur Anwendung

einer integrierten Form des Bauvertrages in Deutschland getroffen.

Integrierte Projektabwicklung (IPA), Integrated Project Delivery (IPD)

Ein System zur Projektabwicklung, dass die frühe Einbindung von Baufachleuten und Planern durch einen gemeinsam mit dem Bauherrn unterzeichneten Vertrag ermöglicht. IPD entstand in Kalifornien, USA Anfang 2004. Auch Alliancing Projekte ermöglichen diese Form der Projektabwicklung.

Der verwendete Vertrag (siehe IFOA oben) beschreibt dabei kein Produkt (denn dies gilt es erst noch zu planen), sondern die Beziehungen der Beteiligten und versucht die Interessen, Absichten und verwendeten Methoden der Projektbeteiligten aneinander anzugleichen und zu vereinheitlichen. Dafür werden auch die Organisationsform und die Ablaufprozesse des Projektes überdacht und neu formuliert.

Diese Form der Projektabwicklung fördert die Anwendung von Ziel-Wert-Design, der simultanen Planung von Objekt und Bauprozess (engl. Concurrent Engineering / Design) und des Last Planner® Systems. Durch integrierte Projektabwicklung wird also eine Organisation geschaffen, die in der Lage ist die Prinzipien und Methoden eines Lean Projektabwicklungssystems anzuwenden.

Das Kernteam eines integrierten Teams umfasst jeweils einen Repäsentanten des IPA Teams. Also mindestens einen des Bauherren, des Architekten und des Bauunternehmens. Hinzu kommen im Idealfall weitere IPA Kooperationspartner aus Planung und Ausführung, wenn das IPA Team mehr als 3 Vertragspartner umfasst.

J

Jishuken, Problemlösungsworkshops

Kleine Workshopgruppen, die moderiert von einem Lean Experten ein bestimmtes Problem lösen und dann die Lösung ins Unternehmen tragen sollen. Die Teilnehmer setzen sich aus verschiedenen Hierarchieebenen und verschiedenen mit dem Problem in Berührung stehenden Bereichen zusammen.

Um optimale Erfolgschancen einen solchen (oft vom Management) initiierten Workshops zu garantieren schlägt Toyota Motor folgendes Vorgehen vor:

- Wähen Sie den zu optimierenden Bereich

- Bilden Sie ein Team bestehend aus Führungspersonal verschiedener Bereiche

- Weisen Sie jedem Teammitglied einen Teilbereich oder eine Funktion im Problembereich zu, den es beobachten soll

- Um das System zu verstehen und Abweichungen zu erkennen sind die Teammitglieder angehalten Fragen zu stellen

- Das Teammitglied dokumentiert alle Auffälligkeiten und versucht Problemursachen zu ermitteln, funktionierende Gegenmaßnahmen zu benennen und Verantwortliche für Veränderungsumsetzungen auszumachen, sowie das mögliche Umsetzungsdatum festzulegen. Mögliche Tests der Hypothesen zu Ursachen und Gegenmaßnahmen gehören hier dazu.

- Das Team trifft sich, um die Ergebnisse zu diskutieren und die bereits gemachten Veränderungen zu evaluieren

- Die Ergebnisse werden im Problembereich ausgehängt, der Status der Veränderungen gemessen und es finden regelmäßige Folgetreffen der Jishuken-Gruppe statt

Auch in Bauprojekten gibt es Gelegenheiten für Problemlösungsworkshops. Insbesondere im Rahmen von Pilotprojekten bei der Einführung von Lean Management werden viele Schwachstellen und Verbesserungsmöglichkeiten im Zusammenspiel verschiedener Bereiche aufgedeckt. Hier empfiehlt es sich die nötige Zeit einzuplanen, um diese Lernchancen eines ersten Versuches nicht verstreichen zu lassen.

L

Last Planner®, Letzter Planer

Eine Person oder Gruppe, die Mitarbeiter koordiniert, indem Sie ihnen Arbeiten zuweist. Der letzte Planer trifft Entscheidungen für die Ihm zugewiesenen Mitarbeiter im Rahmen der wöchentlichen Ablaufplanung und der Vorschauplanung.

Im Planungsprozess heißen die letzten Planer gewöhnlich leitender Architekt oder Planungskoordinator. Auf Baustellen tragen Sie die Bezeichnung Polier, Kolonnenführer oder Montagemeister, selten auch Fachbauleiter. Er definiert in Absprache mit anderen letzten Planern die Übergabekriterien für (Vor-) Leistungen zwischen seinem und anderen Gewerken / Architekten und Fachplanern.

Er gibt nicht nur Zusagen im Namen seines Teams an die Gruppe letzter Planer, sondern muss auch in der Lage sein die Konsequenzen aus einer nicht eingehaltenen Zusage zu tragen. Ist der letzte Planer nicht mehr zuversichtlich, dass das seine oder Zusagen anderer zuverlässig eingehalten werden können, so soll er dies unverzüglich dem Team mitteilen.

Der letzte Planer ist eine zentrale Person in einem auf Zusagen und Anfragen basierenden Planungs- und Steuerungssystem mit Pull-Mechanismus und einem kontinuierlichen Verbesserungsprozess.

Eine Einführung in das Last Planner® System von Allan Mossman auf Deutsch finden Sie hier zum Download. Diese Zusammenfassung eignet sich als Einstieg und zur Vertiefung.

Last Planner® System

Ein kollaboratives, auf Zusagen basierendes Planungs- und Steuerungssystem für Projektumgebungen. Es wurde Anfang der 1990er Jahre von H. Glenn Ballard und Gregory A. Howell entwickelt. Ausgehend vom Ziel den Bauablauf zu stabilisieren, entwickelten sich die Elemente der Pull-Planung, der Vorschau- und Wochenplanung sowie andere Elemente im Laufe von ca. 15 Jahren. Begleitet wurde die Entwicklung durch Studien des Lean Construction Institutes und einer breit aufgestellten internationalen Forschungsgemeinschaft, der International Group for Lean Construction (kurz: IGLC).

Das System nutzt eine stufenweise Sollte-Kann-Wird-Erledigt Planung, die dafür sorgt, dass Arbeiten immer detaillierter betrachtet und hindernisfreier werden, je näher der Zeitpunkt der Ausführung rückt. Die Elemente des Last Planner® Systems sind die Pull-Planung, die Ausführungs- bzw. Vorschauplanung mit Hindernisanalyse, die wöchentliche Planung basierend auf zuverlässigen Zusagen, und dem Lernen durch Abweichungsanalyse und Auswertung des PEZ (Prozentsatz eingehaltener Zusagen) und dem Management der täglichen Abweichungen in sogenannten Daily Huddle Meetings.

Eine Beschreibung des Systems auf dem Stand von 1990 liefert die Dissertation von Glenn Ballard, die Sie hier abrufen können.

Lean, Lean Management

Bedeutet „Werte ohne Verschwendung zu schaffen“.

Ziel ist es, alle Aktivitäten, die für die Wertschöpfung notwendig sind, optimal aufeinander abzustimmen und überflüssige Tätigkeiten (Verschwendung, japanisch „muda“) zu vermeiden. Dazu gilt es, das bestehende System aus zwei Perspektiven zu überprüfen und zu verbessern: aus der Sicht des Kunden, dessen Wünsche nach Verfügbarkeit, Individualität, Qualität und Preisgestaltung es möglichst optimal zu erfüllen gilt, und aus der Sicht des Unternehmens selbst, das profitabel funktionieren und seine Wettbewerbsfähigkeit verbessern muss.

Der Begriff wurde erstmals 1990 von einem Forscherteam des MIT geprägt, das die internationale Automobilproduktion untersuchte. Dabei wurde die verschwendungsarme Produktion des Autobauers Toyota mit der Massenproduktion und der handwerklichen Herstellung von Autos verglichen. Der Begriff versuchte die Art und Weise wie Toyota Autos herstellte zu beschreiben (Lean = dt. schlank).

Die Anfänge bei Toyota lagen in der Reduzierung von Maschinenrüstzeiten und mündeten in eine Reihe von einfachen Zielen oder Prinzipien für die Gestaltung eines Produktionssystems.

Lean Management wird zumindest von den Hauptproduzenten der Stationären Industrie in unterschiedlichen Reifegraden angewendet und kann als vorherrschender Optimierungsansatz für Produktion, Service, Administration und Produktentwicklung bezeichnet werden.

Im Bauwesen wurde die Anwendung der Lean Prinzipien seit 1992 (nach Lauri Koskela) in einem Modell konzipiert, dass die drei Aspekte Fluss, Transformation und Wertgenerierung vereinte. Erst durch dieses Verständnis der "Physik des Bauens", der Effekte von Abhängigkeiten auf die Logistik- und Produktionsketten ermöglichte die Geburtsstunde von Lean Construction. Damit war eine Abkehr von bisherigem Projektmanagement verbunden, welches eine Überbetonung der Transformationsperspektive mit sich brachte.

Lean Management im Bauwesen unterscheidet sich von der bisherigen Projektabwicklung im Bauwesen (siehe Integrated Project Delivery) durch:

- Klare Vorstellungen und Ziele für die Gestaltung des Abwicklungsprozesses zwischen allen Beteiligten

- Das Ziel die Leistung im Projekt zu maximieren

- Produkt und Prozess gleichzeitig zu planen

- Produktionsplanung und -Steuerung während des gesamten Projektes

Lean Prinzipien

5 universell auf alle Branchen anwendbare Prinzipien des Lean Managements. Angewendet auf das Bauwesen lauten diese 5 Prinzipien:

- Wert aus Sicht des Kunden: Schaffe eine Kultur, die keine Probleme mehr behebt, sondern Qualität von Anfang an schafft

- Wertstrom identifizieren: Nutze die Kompetenz und Erfahrung der Experten zur Identifizierung des optimalen Projektablaufes

- Fluss-Prinzip umsetzen: Arbeiten ohne Unterbrechungen ermöglichen durch das Beseitigen von Hindernissen im Vorfeld

- Pull-Prinzip einführen: Arbeiten ohne Puffer und auf Grundlage von „Anfragen“ = Pull nachgelagerter Prozesse und „Zusagen“ vorgelagerter Prozesse

- Perfektion anstreben: Permanentes Lernen und Verbessern, Probleme dauerhaft lösen vs. „Feuerwehr“, durch ständige Reflektion und einen KVP eine lernende (Projekt-) Organisation aufbauen

Lean Construction, Lean Management im Bauwesen

Beschreibt die Anwendung der Lean Philosophie auf das Bauwesen. Dabei ist sowohl die Planungs- als auch die Ausführungsphase inbegriffen.

Lean Construction ist aber nicht die Übertragung von Lean Produktion Methoden auf die Baubranche, sondern hat sich eigenständig und parallel zu Lean Produktion entwickelt. Die seit Anfang der

1990er Jahre entwickelten Methoden beruhen jedoch auf den Lean Prinzipien. Seit 2007 werden vermehrt in Deutschland Methoden der Lean Produktion, wie die Taktung auch im Bauwesen

angewendet.

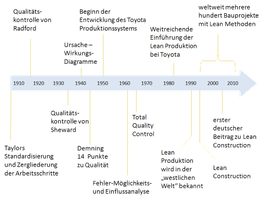

In dem Bild sehen Sie die Entwicklung von Lean Management im Bauwesen auf einem Zeitstrahl. Die Darstellung ist sehr vereinfacht. Eine ausführliche Darstellung der Etappen zur Entwicklung von Lean Management allgemein finden Sie auf der Seite des Lean Enterprise Institutes.

Lean Projektabwicklungssystem

Eines systematische Anwendung von Lean Prinzipien und Methoden die zusammengenommen eine Umgebung schaffen, in der das Projektteam im Einklang für die Projektziele arbeitet.

O

Ontologisches Coaching

Eine sehr wirksame Methode zur Verhaltensänderung für Personen, Teams und Organisationen. Ontologisches Coaching unterstützt dabei neue Möglichkeiten im persönlichen und beruflichen Leben zu entdecken, indem es der Person (oder Gruppe) die eigene Rolle bei der Erschaffung der selbst wahrgenommenen Wirklichkeit vor Augen führt.

Etwas einfacher ausgedrückt adressiert ontologisches Coaching die Bedingungen für effektivere Handlungen bei gleichzeitiger Beachtung der Bedürfnisse der Menschlichen Seele, die bei Lernprozessen heutzutage weitestgehend ausgelassen werden.

Ontologisches Coaching entstand ausgehend vom Philosophen Martin Heidegger, J. L. Austin und John Searl zusammen mit den Arbeiten von Humberto Maturana, Fernando Flores und Rafael Echeverria. Der Ansatz der Ontologie im Coaching wurde von Alan Sieler weiterentwickelt (mehr zum Newfield Institute um Alan Sieler hier).

Eines der Ziele von ontologischem Coaching ist eine Veränderung des Zusammenspiels unserer Sprach-Gewohnheiten, Emotionen und äußerlichen körperlichen Präsenz, was die Ausbildung eines neuen Beobachtens ermöglicht.

Ontologisches Coaching ist demnach mehr als ein Coachingansatz, sondern zudem ein Ansatz zur Entwicklung einer tiefen Zufriedenheit, Bedeutung und Erfüllung im Leben und Arbeiten.

Ontologisches Coaching wird als Coaching des gesamten Wesens (Mehr zum "Way of Being" von Alan Sieler hier) charakterisiert. Unser Wesen bestimmt unsere Kommunikation und unser Verhalten. Unsere Wahrnehmung und Einstellung, oft tief und unmerklich in uns verwurzelt, ist Teil unseres Wesens. Eine Veränderung in der Wahrnehmung und den Einstellungen kann Lernhindernisse beseitigen und die spontane Entwicklung von effektiveren Kommunikationsmustern und Verhaltensmustern mit sich bringen.

P

Prozentzahl eingehaltener Zusagen (PEZ), Plan Percent Complete (PPC)

Diese Kennzahl gibt an wieviel Prozent der Zusagen eingehalten wurden. Sie wird auf wöchentlicher oder täglicher Basis als Teamkennzahl ermittelt. Sie wird eingesetzt, um Schwankungen im Bauablauf durch unvorhergesehene Hindernisse messbar zu machen und damit die Stabilität des Arbeitsflusses zu erfassen.

Die Prozentzahl eingehaltener Zusagen errechnet sich aus der Anzahl der wie versprochen (Zeitpunkt, Art und Weise) komplett erledigten Aufgaben aus dem Wochenplan, geteilt durch alle zugesagten Aufgaben im Wochenplan. Halbfertige Aufgaben werden als "nicht erledigt wie zugesagt" gezählt. Es zählen also nur die Zusagen, die zu 100% erledigt wurden wie geplant.

PEZ stellt somit eine Leistungskennzahl des Projektmanagements dar, indem es die Qualität des Planungs- und Steuerungssystems misst. Damit wird es möglich den Erfolg wöchentlicher Verbesserungsbemühungen bzw. Schwachstellen im Planungs- und Steuerungssystem in Bauprojekten transparent und messbar zu machen.

PDCA

Ein vierstufiger Problemlösungs-Prozess. Seht für Plan (planen) - Do (tuen / oder testen) - Check (prüfen) - Act oder Adjust (umsetzen oder anpassen) und wird gewöhnlich in einem Kreis dargestellt, was die kontinuierliche Art der mit PDCA angestrebten Verbesserung symbolisiert.

Entwickelt von Walter A. Shewhart und bekannt gemacht durch Dr. W. E. Deming wurde der später auch Deming-Kreis genannte Prozess zentraler Teil des Verständnisses von kontinuierlicher Verbesserung.

Die Inhalte der einzelnen Schritte lassen sich so beschreiben:

- Plan: Beschreiben des Problems und Bestimmung der Ursachen für Abweichungen vom gewünschten Ergebnis oder Standard. Formulieren erster Hypothesen zur Verbesserung der Situation oder der

Lösung des Problems. Aufstellen eines Plans zur Verifizierung der Überlegungen.

- Do: Testen der Hypothesen und der möglichen Umsetzung der Verbesserung bei genauer Datenerhebung und Analyse möglicher Fehlerquellen.

- Check: Auswerten der Testergebnisse nach deren Effektivität und Übereinstimmung mit den Annahmen aus der Planungsphase. Es wird nach Belegen für einen Zusammenhang zwischen erreichter Verbesserung und dem Test gesucht und die erreichten Verbesserungen werden bewertet.

- Act oder Adjust: Bei zufriedenstellenden Tests wird ein neuer Standard formuliert, ansonsten werden nach erneuter Planung dann anpasste Hypothesen erneut getestet.

Planung

Das Führen von Gesprächen die zu gut koordinierten Handlungen führen.

Pull (dt. = ziehen)

Eine Methode, um Arbeiten anzustoßen sobald die nächste Bearbeitungsstation (interner Kunde) bereit ist, das Zwischenprodukt weiterzubearbeiten. Eine "Anfrage" des internen Kunden signalisiert, dass ein Zwischenprodukt zur weiteren Bearbeitung an der nachfolgenden Station benötigt wird. Die nachfolgende Station "zieht" sich somit jeweils das nächste halbfertige Teil zur Bearbeitung heran, dann wenn es dieses benötigt.

Durch Pull wird im Bauwesen Arbeit erst dann an das nächste Gewerk / den nächsten Fachplaner gegeben, wenn dieses / dieser bereit ist die Vorleistungen sofort weiter zu bearbeiten. Die Ausführung

von Arbeiten wird also erst zum spätesten noch vertretbaren Zeitpunkt angestoßen, der es ermöglicht ohne Unterbrechungen zu arbeiten. Pull wird schon heute überall dort angewendet, wo

Just-in-Time Lieferung angewendet wird, wie z.B. bei Beton.

Push

Eine von zentraler Stelle veranlasster Anstoß Arbeiten auszuführen. Dabei wird der Beginn von Arbeiten durch einen Terminplan vorgegeben. Halbfertige Arbeiten, Materialien oder Informationen werden möglicherweise nach Plan von einer Bearbeitungsstation zur nächsten geschoben, egal ob diese bereit ist damit sofort weiterzuarbeiten.

Im Bauwesen kann man Push immer dort sehen wo Arbeiten so früh wie möglich ausgeführt werden (oder dann wenn es der Bauzeitenplan vorgibt), bzw. wann immer man Sie erledigen

kann.

Pull-Planung, Phasen-Planung

Ein Plan zur Ausführung ein bestimmten Projektphase, der durch Anwendung des Pull Mechanismus' entsteht, um Übergaben zwischen letzten Planern zu definieren. Der Plan ist das Ergebnis einer Durchsprache der Abläufe zwischen den tatsächlich für die Arbeiten verantwortlichen Projetteilnehmer (letzte Planer). Die Arbeiten werden auf Grundlage der Anfrage eines nachfolgenden internen Kunden geplant.

R

relationale Verträge

Ein für mehrere Parteien konzipiertes Vertragsmodell zur Beschreibung der Art der Zusammenarbeit (relationaler Vertrag) zwischen Bauherr, Planern und Generalunternehmer (teilweise auch Risikogewerke und Hauptlieferanten) für die Dauer eines Bauprojektes.

Für mehr Informationen siehe integrierte Form des Bauvetrags.

S

Set Based Design

Vorgehensweise zur Entwicklung von verschiedenen nebeneinander existierenden Planungsalternativen bis weit in den Planungsprozess hinein. Eine Festlegung auf eine Alternative geschieht erst zum letzten noch verantwortbaren Zeitpunkt, im Gegensatz zur Entwicklung einer Alternative bis zu einem Totpunkt an dem auf eine andere Alternative umgeschwenkt wird.

Der Vorteil liegt zum einen in einem schnelleren Planungsprozess, was auf den ersten Blick gegen die Intuition zu sprechen scheint. Zum anderen befördert es einen Ideenreichtum zur Entwicklung verschiedener Optionen mit denen die Kundenanforderungen erfüllt werden können.

Dies erfordert eine gründliche und umfängliche Aufbereitung und Dokumentation der Daten (idealer Weise modellgestützt), insbesondere wenn reale Baukosten (wie bei der Zielkosten-Planung) berücksichtigt werden sollen. Choosing By Advantages bietet sich an, um zwischen verschiedenen Alternativen eine transparente Entscheidung herbeizuführen.

Study-Action Team™, Lerngruppen

eine ungewöhnliche Lerngruppe zur Schaffung einer offenen, gegenüber Meinungsverschiedenheiten toleranten und vertrauensvollen Atmosphäre mit dem Ziel eine optimale Umgebung für die realen Herausforderungen im Rahmen einer Lean Transformation zu schaffen.

In diesen Lerngruppen probieren neue Denkweisen und Handlungsoptionen für eine Veränderung aus und spielen diese durch, bevor sie in den Unternehmensalltag übertragen werden. Study-Action Teams™ sind also Keimzellen zur dauerhaften Veränderung der Unternehmenskultur.

Eine Lerngruppe trifft sich regelmäßig und beginnt typischer Weise damit ein relevantes Buch (in Auszügen) zu lesen, es gemeinsam Kapitel für Kapitel strukturiert durchzusprechen und die

Erkenntnisse in Experimenten im Alltag anzuwenden. Wichtig ist das regelmäßige Berichten der Ergebnisse an eine Führungskraft, die als Mentor in dieser Rolle für die Gruppe fungiert. Mehr zum

Aufbau und Funktion finden Sie hier.

T

tägliche Zusammenkünfte, Daily Huddle Meeting

Bei diesen Zusammenkünften zu Beginn des Tages (u. U. zusätzlich am Ende / bei Schichtwechseln) kommen alle Arbeiter der Baustelle zusammen und gehen die Aufgaben des Tages durch, bzw. reflektieren über den vorherigen Tag.

Das Treffen wird mit 10-15 Minuten veranschlagt

und dient dazu den Teilnehmern einen Überblick über den Projektfortschritt zu geben und eine Reflektion über den vergangen Tag zu ermöglichen. Ziel ist es Verbesserungspotenziale zu

erkennen und Informationen über Bauabläufe und gesteckte Ziele an alle Mitarbeiter zu kommunizieren.

Geleitet werden diese kurzen Treffen vom Polier oder Bauleiter. Idealer Weise finden diese an dem Baustellenleitstand im Stehen statt. Für eine produktiven Stimmung der Treffen gilt: keine Beschuldigungen, keine Entschuldigungen, keine Beschwerden.

Mögliche Agendapunkte konzentrieren sich auf:

- Sicherheit (Gab es gestern Beinahe-Unfälle? Welche Sicherheitsrisiken sollten wir für Heute im Hinterkopf behalten? Welche Maßnahmen ergreifen wir aktiv?)

- Qualität (Sieht jemand einen besseren Weg? Wie sieht der Build in Quality - Standard aus?)

- Bauablauf (Was lief gestern/heute/vorherige Schicht schief? Was sind die (neuen) Ziele für den Tag? Ist alles da was wir brauchen? Gibt es noch Hindernisse?)

Die Treffen verkürzen die Reaktionszeit bei Problemen und geben Mitarbeitern mehr Einflussmöglichkeiten. Aus einer Studie berichten 67% der Arbeiter sie hielten diese Treffen für sinnvoll und 42% geben Feedback während der Treffen. Die Meisten nutzen das Treffen für eine Feinabstimmungen im Team und direkt mit anderen Arbeitern. Mittelfristig kann der Teamgedanke gewerkeübergreifend gefördert werden.

Target Value Desing

siehe Ziel-Wert-Design

U

Ursache-Wirkungs-Diagramm

Grafische Darstellung von Zusammenhängen, die auf verschiedenen Methoden beruhen kann. Die bekannteste Darstellungsform ist die des Fischgrätendiagramms oder auch nach seinem Erfinder Ishikawa-Diagramm genannt.

Das Diagramm ist für die Erarbeitung von Problemanalysen in Gruppen gut geeignet. Ein Nachteil ist die fehlende zeitliche Betrachtung.

Rechts sehen Sie eine Variante des Fischgräten-Diagramms; nach Ishikawa, Kaoru; Guide to Quality Control; 1986.

V

Vorschauplanung

Ist der Teil des Last Planner® Systems, der sich auf die Arbeitsvorbereitung fokussiert. Die im Vorschauplan enthaltene Aktivitäten werden danach geprüft, ob sie erledigt werden sollen und erledigt werden können. Durch systematisches Durchleuchten dieser Aktivitäten sollen Ausführungshindernisse im Vorfeld erkannt und beseitigt werden.

6-Wochen-Vorschauplan

Ein kurzes Zeitfenster des Pull- / Phasenplanes, welches die Aktivitäten beinhaltet, die innerhalb der kommenden 6 (oder entsprechend) Wochen zur Ausführung vorgesehen sind. Der 6-Wochen-Vorschauplan wird jede Woche aktualisiert, indem Aufgaben wo nötig detailliert und neu identifizierte (z.B. zur Hindernisbeseitigung) aufgenommen werden. Das ermöglicht der Projektleitung nötige Vorkehrungen zu treffen, um die Aktivitäten bis zum geplanten Ausführungszeitpunkt hindernisfrei zu machen.

Vorschaufenster

Die Zeitspanne die mit dem Vorschauplan verbunden ist. Typische Vorschaufenster reichen 3 bis 12 Wochen in die Zukunft.

W

Wochenplan, Weekly Work Plan

Der Schritt des Last Planner® Systems, bei dem im Plan die Einigung über zugesagte Arbeiten zwischen den Ausführenden festgehalten wird. Der Wochenplan wird genutzt, um den Erfolg der Planungsbemühungen messen und leistungsmindernde Faktoren ermitteln zu können. Die Detaillierung der Aufgaben reicht über die des Vorschauplanes hinaus und ist Grundlage zur Messung des PEZ.

Wochenplanung

Vorgang durch den der letzte Planer den Arbeitsplan der nächsten Wochen festlegt.

Z

Zielkosten

Ein Kostenziel das von einem Projektabwicklungsteam als Zielgröße für die Bau- und Planungskosten festgelegt wurde. Die Zielkosten sollten so festgelegt werden, dass sie die bekannten Kosten von Vorzeigeobjekten unterschreiten. Ziel dieses Vorgehens ist es, ein Bewusstsein für die Notwendigkeit von Innovationen zu schaffen, um Verschwendung im Planungs- und Bauprozess zu reduzieren bzw. zu vermeiden.

Ziel-Wert-Design, Target Value Design (TVD)

Ein geregelter Management Ansatz zur Anwendung im gesamten Projekt, um die funktionalen Bedürfnisse und Wertdefinitionen der Nutzer innerhalb des erlaubten Budgets umzusetzen. Durch TVD werden Innovationen gefördert, um den Wert des Objektes zu steigern und Verschwendung zu eliminieren.

Zusage

Eine Handlung durch einen Verantwortlichen, um sich gegenüber einem "Kunden" zu verpflichten eine bestimmte Aufgabe bis zu einem bestimmten Datum in der Zukunft zu erledigen. Wichtig ist, dass die Bedingungen für eine zufriedenstellende Erledigung der Aufgabe (engl. = “Conditions of Satisfaction”) von beiden Seiten verstanden wurden. Siehe auch zuverlässige Zusagen.

zuverlässige Zusage

Ein Versprechen von einem Verantwortlichen, dass erst dann gegeben wurde, wenn folgende Bedingungen durch den Zusagenden erfüllt wurden sind:

- der Zusagende ist selbst fähig das Versrechen einzulösen, oder verfügt über die Autorität dieses zu veranlassen

- die Zeit zur Erledigung der Aufgabe wurde geschätzt

- die Zeit zur Erledigung wurde eingeplant

- die Zusage erfolgt aus freien Stücken und Zweifel an der Erfüllung oder dem Ergebnis sind ausgeräumt

- der Zusagende ist darauf vorbereitet Folgen einer Nichterfüllung seiner Zusage (wie zugesagt) zu kompensieren

Ich bin bestrebt das Lean Construction Lexikon stetig auszubauen.

Haben Sie den gesuchten Begriff im Lean Construction Lexikon nicht gefunden? Dann schreiben Sie

mir.